Відкриття стовбура машини

Деякі конструкції бочок забезпечують унікальну конфігурацію двошнекових екструдерів. Коли ми поєднаємо кожну бочку з відповідною конфігурацією шнека, ми проведемо загальне та більш поглиблене дослідження кожного з цих типів бочки для роботи агрегату, специфічного для цієї частини екструдера.

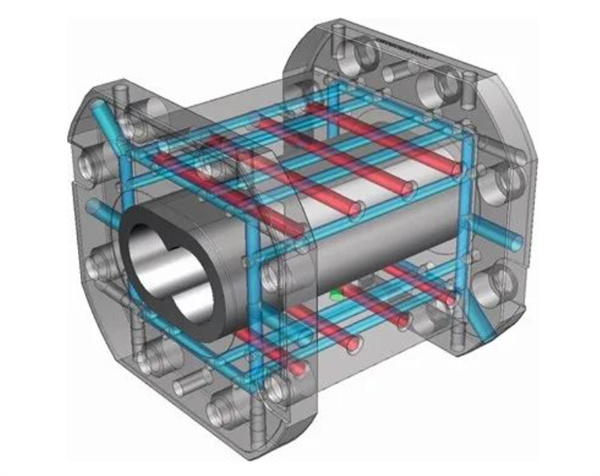

Кожна стовбурна секція має 8-подібний канал, через який проходить вал гвинта. Відкритий ствол має зовнішні канали для подачі або викиду летючих речовин. Ці відкриті конструкції стволів можна використовувати для подачі та випуску, і їх можна розмістити будь-де у всій комбінації стволів.

годувати

Очевидно, що матеріал необхідно подати в екструдер, щоб почати змішування. Подаючий ствол — це відкритий ствол, який має отвір у верхній частині ствола, через який подається матеріал. Найбільш поширеним положенням живильного барабана є положення 1, яке є першим барабаном у технологічній секції. Зернистий матеріал і вільно сипучі частинки вимірюються за допомогою живильника, що дозволяє їм падати безпосередньо в екструдер через живильний ствол і досягати шнека.

Порошки з низькою щільністю укладання часто створюють проблеми, оскільки повітря часто переносить падає порошок. Це повітря, що виходить, блокує потік легкого порошку, зменшуючи здатність порошку подаватись із необхідною швидкістю.

Одним із варіантів подачі порошку є встановлення двох відкритих бочок на перших двох бочках екструдера. У цьому положенні порох подається в стовбур 2, дозволяючи захопленому повітрю виводитися з стовбура 1. Така конфігурація називається заднім випускним пристроєм. Задній вентиляційний отвір забезпечує канал для виходу повітря з екструдера, не перекриваючи жолоб подачі. З видаленням повітря порошок може подаватись більш ефективно.

Після того, як полімер і добавки подаються в екструдер, ці тверді речовини транспортуються в зону плавлення, де полімер розплавляється і змішується з добавками. Добавки також можна подавати за потоком від зони плавлення за допомогою бічних живильників.

Вихлоп

Відкриту секцію труби також можна використовувати для витяжки; Летючі пари, що утворюються під час процесу змішування, повинні бути виведені до того, як полімер пройде через фільєру.

Найбільш очевидне розташування вакуумного порту в кінці екструдера. Цей випускний отвір зазвичай підключається до вакуумного насоса, щоб гарантувати видалення всіх летких речовин, що містяться в розплаві полімеру, перед проходженням через головку форми. Залишкова пара чи газ у розплаві можуть призвести до низької якості частинок, включаючи спінювання та зменшення щільності упаковки, що може вплинути на ефект упаковки частинок.

Закрита бочкова секція

Найпоширенішою конструкцією поперечного перерізу ствола є, звичайно, закритий ствол. Цилиндрична частина повністю огортає розплав полімеру з усіх чотирьох сторін екструдера, маючи лише один 8-подібний отвір, через який проходить центр шнека.

Після того, як полімер та будь-які інші добавки будуть повністю подані в екструдер, матеріал пройде через секцію транспортування, полімер розплавиться, а всі добавки та полімери будуть змішані. Закрита бочка забезпечує контроль температури з усіх боків екструдера, тоді як відкрита бочка має менше нагрівачів і каналів охолодження.

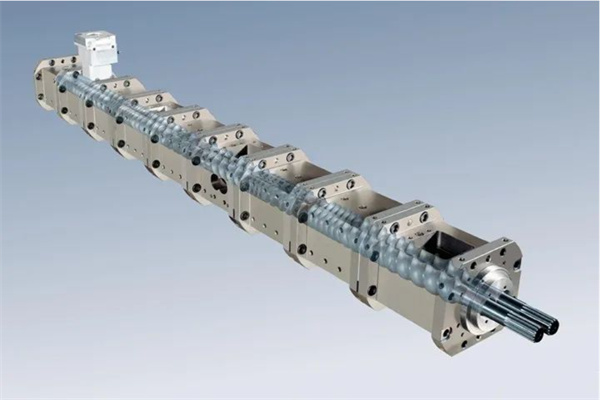

Збірка бочки екструдера

Як правило, екструдер збирається виробником із розташуванням циліндрів, що відповідає необхідній конфігурації процесу. У більшості систем змішування екструдер має відкритий живильний барабан у живильному барабані 1. Після цієї секції живлення є кілька закритих барабанів, які використовуються для транспортування твердих речовин, плавлення полімерів і змішування розплавлених полімерів і добавок.

Комбінований циліндр може бути розташований у циліндрі 4 або 5, щоб забезпечити можливість бокової подачі добавок, а потім кілька закритих циліндрів для продовження змішування. Вакуумний випускний отвір розташований біля кінця екструдера, за яким слідує остання закрита бочка перед головкою матриці. Приклад складання ствола можна побачити на малюнку 3.

Довжина екструдера зазвичай виражається як відношення довжини до діаметра шнека (L/D). Таким чином розширення технологічної секції стане легшим, оскільки невеликий екструдер із співвідношенням L/D 40:1 можна збільшити до екструдера з більшим діаметром і довжиною L/D 40:1.

Час публікації: 04 квітня 2023 р